کالا صنعتی

مجله کالا صنعتیکالا صنعتی

مجله کالا صنعتیانواع گیربکس شافت مستقیم

همانطور که اشاره شد، اکثر گیربکسهای شافت مستقیم مشابه دو برند VEM و SEW هستند؛ علاوه بر شکل ظاهری، این گیربکسها را میتوان بر اساس نوع ورودی، خروجی یا نحوه نصب آنها نیز دستهبندی کرد. رایجترین انواع گیربکس شافت مستقیم عبارتاند از:

- گیربکس شافت مستقیم پایهدار (با شافت ورودی و خروجی هالو یا سالید)

- گیربکس شافت مستقیم فلنج دار (با شافت ورودی و خروجی هالو یا سالید)

در ادامه به معرفی مشخصات دو برند VEM و SEW میپردازیم.

گیربکس هلیکال شافت مستقیم طرح VEM

گیربکس هلیکال شافت مستقیم طرح VEM را با سه نوع ورودی میتوان سفارش داد: هالوشفت، سالید شفت و کوپل مستقیم موتور و گیربکس. در روش کوپل مستقیم، شفت موتور را تراشیده و کوچکتر میکنند و با استفاده از یک دنده سرشافتی با چرخدنده گیربکس درگیر میشود؛ در این روش نیازی به فلنج برای اتصال موتور و گیربکس نیست و از طریق یک دری واسطه این دو دستگاه را به هم متصل میکنند. خروجی این گیربکسها میتواند بهصورت پایهدار یا فلنج دار باشد. علاوه بر این میتوان دو گیربکس هلیکال مستقیم را بهصورت مرکب نیز خریداری نمود.

شرکتهای تولیدکننده گیربکس، قطعات گیربکس هلیکال شافت مستقیم طرح VEM را نیز تولید میکنند تا در صورت خرابی دندهها، نیازی به تعویض کل گیربکس نباشد. گیربکسهای هلیکال طرح VEM، معمولاً دارای دو جفت دنده هلیکال هستند. هنگامی که یکی از دندهها خراب میشود، بعضیها ترجیح میدهند جفت دنده را با هم تعویض کنند تا طول عمر هر دو دنده برابر باشد؛ اما اگر دنده از برندی غیر از برند گیربکس خریداری شود، باید جفت دنده با هم تعویض شوند. گیربکسهای هلیکال شافت مستقیم طرح VEM با توان و دور خروجی مختلفی تولید میشود که در جدول زیر مشاهده میکنید:

| تیپ | قطر شافت خروجی (mm) | محدوده توان (KW) | محدوده دور خروجی (rpm) | وزن الکتروگیربکس (Kg) |

| ZG1 یا G1 | 28 | 0.37 ~ 0.75 | 40 ~ 200 | 19 ~ 22 |

| ZG2 یا G2 | 32 | 0.37 ~ 3 | 25 ~ 450 | 25 ~ 40 |

| ZG3 یا G3 | 48 | 1.1 ~ 5.5 | 20 ~ 450 | 49 ~ 76 |

| ZG4 یا G4 | 60 | 1.5 ~ 7.5 | 20 ~ 480 | 88 ~ 120 |

| ZG5 یا G5 | 75 | 3 ~ 15 | 16 ~ 430 | 155 ~ 210 |

| ZG6 یا G6 | 90 | 4 ~ 30 | 20 ~ 230 | 224 ~ 435 |

| ZG7 یا G7 | 100 | 11 ~ 45 | 20 ~ 200 | 380 ~ 590 |

تست سلامت مکانیکی موتور سه فاز

قبل از پرداختن به تست سیم پیچ، باید وضعیت فیزیکی موتور که شامل شفت، فن خنککننده و بدنه موتور میشود را به دقت بررسی کنید. چطور میتوانیم از سلامت فیزیکی موتور سه فاز مطمئن شویم؟

- موتور را از برق جدا کنید.

- شفت موتور را با دست بچرخانید؛ اگر به راحتی میچرخد، یعنی بلبرینگ موتور در شرایط خوبی هستند. اما اگر به راحتی نمیچرخد، یعنی احتمالا یاتاقانها یا بلبرینگهای شفت از کار افتادهاند.

- حال باید وضعیت ظاهری بدنه را بررسی کنید و علائم ترکخوردگی، سوختگی یا خوردگی پوسته را با دقت بررسی کنید.

- مرحله بعدی بررسی شفت موتور از نظر علائم سایش، ترک خوردگی یا آسیبدیدگی است.

- در آخر، وضعیت محفظه فن خنککننده و پروانههای فن را باید مشاهده کنید؛ پیچ های محفظه که به انتهای بدنه متصل شدهاند را باز کنید و پرههای آن را از نظر ترکخوردگی یا سایر آسیبها بررسی کنید.

تست سیم پیچ با اهم متر دیجیتال به بررسی مدارهای باز در سیم پیچ موتور میپردازد تا هر گونه قطعی در سیمها شناسایی شود. روش انجام تست به شرح زیر است:

- موتور را از منبع تغذیه جدا کنید و مطمئن شوید که جریان برق ندارد.

- تمام اتصالات خارجی را از پایانه های موتور جدا کنید.

- مولتی متر خود را روی اهم تنظیم کنید.

- یک سیم (پراب) مولتی متر را به یکی از پایانههای موتور وصل کنید و سیم دیگر آن را به سر دیگر همان کلاف متصل کنید. این فرآیند را برای پایانههای مختلف موتور تکرار کنید تا زمانی که اتصال تمام کلافها را با یکدیگر چک کرده باشید؛ کلافهای موتور معمولاً با نامهای U ، W و V در مشخص شدهاند.

- مقدار نشان داده شده برای هر کلاف را ثبت کنید و در نهایت با یکدیگر مقایسه کنید؛ مقدار مقاومت نشان داده شده برای همه کلافها باید در یک محدوده باشد و اختلاف زیادی با هم نداشته باشند.

- مولتی مترها معمولاً دارای تست بازر (Buzzer) یا تست بوق هستند؛ اگر مولتی متر روی حالت بوق باشد، پس از اتصال پرابها به دو سر یک کلاف سالم، دستگاه بوق میزند و اگر سیم پیچ دچار قطعی شده باشد، دستگاه بوق نمیزند.

- منبع: https://www.kalasanati.com/%D8%A7%D8%AE%D8%A8%D8%A7%D8%B1-%D9%88-%D9%85%D9%82%D8%A7%D9%84%D8%A7%D8%AA/%D9%85%D9%82%D8%A7%D9%84%D8%A7%D8%AA-%D8%A7%D9%84%DA%A9%D8%AA%D8%B1%D9%88%D9%85%D9%88%D8%AA%D9%88%D8%B1/183/%D8%AA%D8%B3%D8%AA-%D8%B3%DB%8C%D9%85-%D9%BE%DB%8C%DA%86%DB%8C-%D8%A7%D9%84%DA%A9%D8%AA%D8%B1%D9%88%D9%85%D9%88%D8%AA%D9%88%D8%B1-%D8%B3%D9%87-%D9%81%D8%A7%D8%B2

نحوه تعویض روغن موتور پمپ

موتورپمپ وسیله ای کاربردی است که برای شرایطی که برق موجود نیست و نیاز به پمپاژ آب از یک منبع به زمین های کشاورزی و باغات است، مورد استفاده قرار می گیرد. در اکثر پمپ ها از روغن جهت روغنکاری قطعات آن و خنک کاری استفاده می شود. موتورپمپ نیز جز وسیله هایی است که روغن در آن بدین منظور بکار می رود و بنابراین نقش حیاتی در عملکرد صحیح موتور پمپ دارد. روغن موتور پمپ بایستی بطور منظم و دوره ای تعویض گردد. در این مقاله کالاصنعتی قصد داریم مراحل و نحوه تعویض موتورپمپ را شرح دهیم. همچنین نوع روغن مورد استفاده در انواع موتور پمپ، چه از نوع بنزینی و چه دیزلی ذکر خواهد شد. پس با ما همراه باشید. فروشگاه اینترنتی کالا صنعتی انواع موتورپمپ بنزینی، دیزلی و نفت-بنزینی را از برندهای مختلف به مشتریان عزیز ارائه می کند. یکی از با کیفیت ترین موتورپمپ های موجود در بازار، موتور پمپ لئو است که با گارانتی 24 ماهه توسط کالا صنعتی به فروش می رسد.

نحوه تعویض روغن موتور پمپ آب

یکی از بخش های تعمیر و نگهداری انواع پمپ از جمله موتورپمپ آب، تعویض منظم و دوره ای روغن آن است. روغن موتورپمپ آب به منظور نگهداری از آن، جلوگیری از فرسایش و استهلاک در بلندمدت تعویض می گردد. همچنین باید گفت که به دلیل امکان وجود نشتی روغن از موتورپمپ، لازم است سطح روغن در محفظه روغن آن نیز هر چند وقت بررسی شود. در ادامه مراحل تعویض روغن موتورپمپ آب به ترتیب توضیح داده خواهد شد.

مراحل تعویض روغن موتور پمپ آب

همانطور که نحوه راه اندازی موتورپمپ از اهمیت بالایی برخوردار است، اطلاع از مراحل تعویض روغن موتورپمپ نیز مهم است. در تمام موتورپمپ ها گیج روغنی وجود دارد که در آن پیچی قرار گرفته که از طریق آن می توان سطح روغن موتورپمپ را چک کرد، همچنین از طریق آن می توان روغن را تعویض کرد. تعویض روغن موتور پمپ آب برای اکثر موتورپمپ ها به همین طریقی هست که در زیر آورده شده است؛ به عنوان مثال در زیر نحوه تعویض روغن موتور پمپ روبین مرحله به مرحله توضیح داده شده است:

- بازکردن درب گیج روغن موتورپمپ

- قرار دادن موتورپمپ بر روی سکویی محکم بالاتر از زمین

- قرار دادن ظرفی زیر محل تخلیه روغن

- بازکردن پیچ تخلیه روغن

- خارج کردن کامل روغن قبلی از محفظه روغن موتور پمپ

- بستن پیچ تخلیه روغن با آچار ترک متر

- باز کردن پیچ گیج روغن (محل شارژ روغن)

- قرار دادن قیفی در محل شارژ روغن و ریختن روغن جدید

- بستن پیچ گیج روغن

محاسبه گشتاور و نسبت تبدیل در گیربکس صنعتی

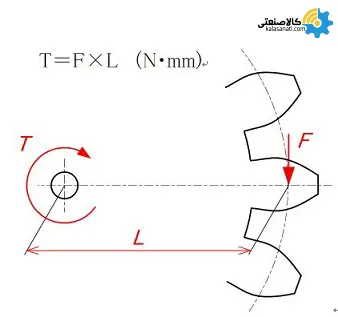

گشتاور و نسبت تبدیل از مهمترین عوامل در انتخاب گیربکسهای صنعتی بوده و تأثیر مستقیمی روی عملکرد گیربکس و سایر دستگاههای وابسته به آن دارند. گشتاور نیروی چرخشی است که توسط بار در فاصلهای دور از مرکز چرخش اعمال میشود. بهعنوانمثال در تصویر زیر، نیروی بار (F) به دندهها اعمال میشود و چرخش یا گشتاور (T) با فاصلهای مشخص (L) در شفت اتفاق میافتد. باتوجهبه اینکه نیرو بر حسب نیوتون و فاصله بر حسب میلیمتر اندازهگیری میشود، گشتاور را بر حسب نیوتون متر بیان میکنند.

نسبت تبدیل گیربکس چیست؟

به نسبت دور ورودی به دور خروجی، نسبت دنده یا نسبت تبدیل گیربکس گفته میشود و با استفاده از فرمول زیر محاسبه میشود:

Ratio (i)=n1/n2

در فرمول بالا، n1 تعداد دور ورودی گیربکس بر دقیقه و n2 تعداد دور خروجی گیربکس بر دقیقه است. البته برای محاسبه نسبت تبدیل گیربکس، روشهای دیگری نیز وجود دارد که در ادامه به برخی از آنها اشاره میکنیم.

محاسبه نسبت تبدیل بر اساس تعداد دندانهها

یکی از روشهای محاسبه نسبت تبدیل، شمارش تعداد دندانههای چرخدندههای گیربکس است. اولین چرخدنده «دنده محرک» نام دارد که به شفت الکتروموتور متصل میشود. سپس «دندههای واسط» و در نهایت «دنده تابع» قرار دارد که به شفت خروجی گیربکس متصل است. برای محاسبه نسبت تبدیل بر اساس تعداد دندانهها باید از چرخدنده متصل به شفت خروجی شروع کنید و نسبت تبدیل آن را با دنده واسطه قبلی به دست آورید؛

i= G2/G1

در این فرمول، G2 تعداد دندانههای چرخدنده تابع و G1 تعداد دندانههای چرخدنده محرک است؛ به یاد داشته باشید که هر دنده واسط، در واقع دنده محرک، چرخدنده بعد از خود است. محاسبه نسبت دنده جفت دندهها ادامه دهید تا به چرخدنده محرک برسید. در نهایت همه نسبتهای به دست آمده را در هم ضرب کنید تا نسبت دنده نهایی مشخص شود.

انواع الکتروموتور

به طور کلی انواع کاربرد الکتروموتور را می توان در 5 بخش دسته بندی کرد:

1) کاربردهای صنعتی

- کارخانجات و تولیدی ها

- پمپ و کمپرسورها

- فن ها و دمنده ها

- ابزارها و ماشین آلات

- رباتیک صنعتی

2) حمل و نقل

• خودروهای الکتریکی

• وسایل نقلیه هیبریدی

• هوافضا

3) کاربردهای خانگی

- لوازم خانگی

- سیستم های تهویه مطبوع

- ابزارهای برقی

- دستگاه های سرگرمی

4) انرژی های تجدید پذیر

- توربین های بادی

- ردیاب پنل های خورشیدی

- سیستم های ذخیره انرژی

5) کاربردهای پزشکی

- تصویر برداری پزشکی

- تجهیزات جراحی

- پروتز

البته این کاربردها شامل تمامی انواع الکتروموتورها، از کوچک ترین اندازه و توان گرفته تا الکتروموتورهای غول پیکر مخصوص کاربردهای سنگین صنعتی می شود. ما در این مقاله قصد داریم در خصوص انواع الکتروموتور تک فاز و سه فاز که بیشتر در کاربردهای صنعتی و خانگی استفاده می شوند، صحبت کنیم. با ما همراه باشید.

موتور الکتریکی در چه وسایلی کاربرد دارد؟

موتورهای الکتریکی نقش مهمی در صنایع دارند و نیرو و گشتاور مورد نیاز طیف وسیعی از ماشین آلات و تجهیزات صنعتی را تأمین می کنند. برخی از رایج ترین کاربردهای الکتروموتور عبارتند از:

- کارخانجات و تولیدی ها: از الکتروموتورها در کارخانجات و کاربردهای تولیدی برای کارهایی مانند سیستم های تسمه نقاله، اتوماسیون خطوط مونتاژ و تجهیزات جابجایی مواد استفاده می شود.

- پمپ ها و کمپرسورها: یکی از مهم ترین کاربردهای موتور الکتریکی در پمپ ها و کمپرسورهای مورد استفاده در صنایعی مانند نفت و گاز، تصفیه آب، سیستم های HVAC و فرآوری مواد شیمیایی است.

- فن ها و دمنده های صنعتی: فن ها و دمنده های صنعتی به منظور تهویه، سرمایش و گردش هوا در صنایعی مانند معادن، کشاورزی و کارخانجات تولیدی به کار می روند؛ نیروی مورد نیاز این تجهیزات توسط الکتروموتورها تأمین می شود.

- ابزارهای صنعتی: تقریباً تمام ابزارها و ماشین آلات صنعتی از موتور الکتریکی استفاده می کنند. از جمله این تجهیزات می توان به دستگاه های تراش، فرز، آسیاب و مته های مورد استفاده در صنایع فلزکاری و نجاری اشاره نمود.

- رباتیک صنعتی: الکتروموتور یکی از اجزای ضروری در ربات های صنعتی است که بیشتر در اتوماسیون فرآیندهای تولیدی استفاده می شوند.

- توربین های بادی: یکی از مهم ترین کاربردهای الکتروموتور در توربین های بادی است که برای تبدیل انرژی باد به انرژی الکتریکی به کار می روند.

- پنل های خورشیدی: کاربرد الکتروموتور در سیستم های ردیاب خورشیدی به منظور تغییر جهت پنل ها به سمت خورشید است که حداکثر انرژی را از نور خورشید جذب کنند.

- تجهیزات پزشکی: یکی دیگر از کاربردهای الکتروموتور در تولید تجهیزات پزشکی است؛ به عنوان مثال دستگاه های تصویر برداری پزشکی مانند سی تی اسکن، MRI و ... برای حرکت تخت بیمار به درون دستگاه به موتورهای الکتریکی نیاز دارند.

حال که بیشتر با کاربرد الکتروموتور آشنا شدیم بد نیست نگاهی به انواع الکتروموتور انداخته و ویژگی ها و کاربردهای هر یک را جداگانه بررسی کنیم.